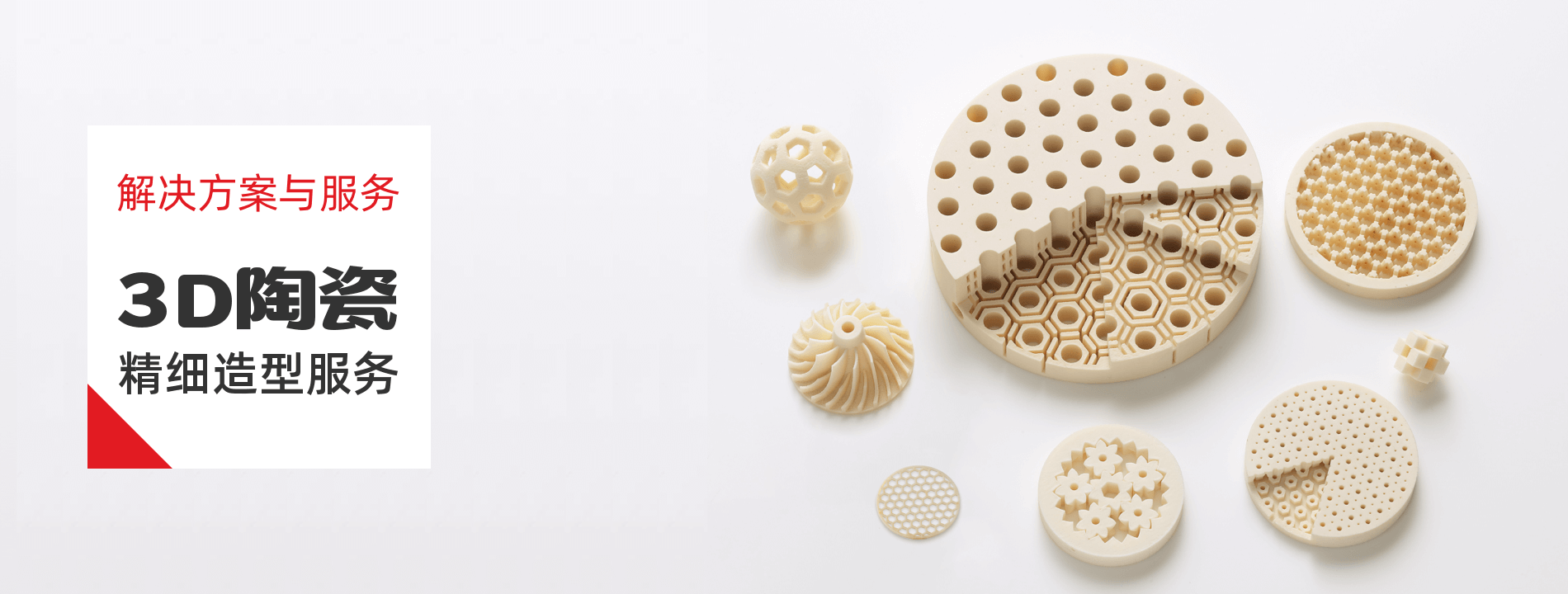

陶瓷材料3D打印造型服务-突破传统工艺,实现复杂造型

陶瓷具有耐高温、耐磨损、耐腐蚀、绝缘等优点,陶瓷部件已广泛应用于航空、汽车、医疗等领域。

相比于传统金属材料、树脂材料的3D打印,陶瓷材料3D打印的技术难度大。

佳能以多年积累的材料技术和激光打印机墨粉混合技术为基础,成功研发出3D打印用的新型陶瓷复合材料,并为用户提供3D陶瓷打印造型服务。

难题1

陶瓷部件的传统制作方法需要使用模具,受模具的限制难以实现复杂结构设计,并且要负担开模的时间和成本。

难题2

一些企业已经在研究陶瓷材料的3D打印技术,通常需要在陶瓷粉末中添加少量树脂粉末作为粘接剂,在烧结过程中由于树脂挥发,会导致15%~20%的收缩变形。并且为了避免两种材质的收缩速度不同而产生裂纹,需要谨慎地控制温度,烧制过程约需要10天。

标注:数据来源于佳能日本的统计

解决方案

佳能成功研制出不添加树脂的新型陶瓷复合材料,可以控制烧结过程中的变形收缩从而减少制作误差,烧结时间也缩短为3天左右。

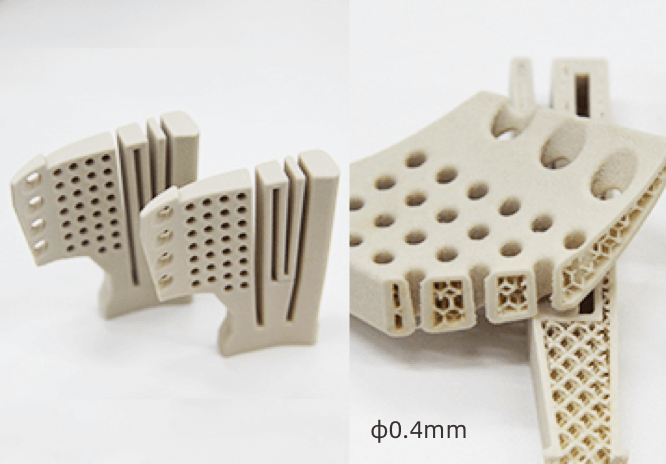

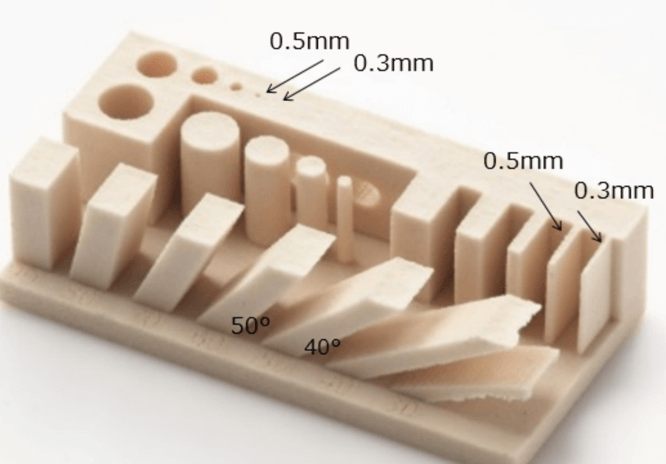

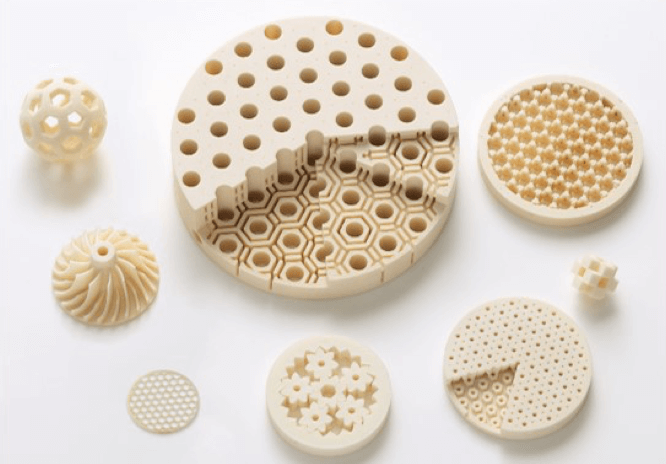

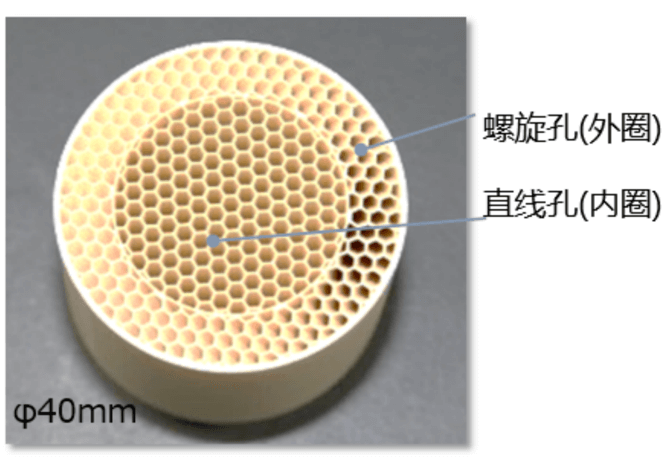

佳能3D陶瓷打印采用层叠造型、红外线激光溶融法的造型技术,不但可以制作空腔、蜂窝等复杂结构,还可以实现细孔、厚壁造型,使陶瓷部件在各行业的扩大应用成为可能。

标注:数据来源于佳能日本的统计

佳能3D陶瓷打印造型

• 可制作空腔、蜂窝等复杂结构

• 可实现细孔、厚壁造型

• 收缩变形小,制作精度±0.8%

• 耐高温、耐磨损、耐腐蚀、绝缘

• 烧结速度快,制作周期短

• 最大造型尺寸240*240*240mm

• 无需模具,节约时间和成本

应用实例

服务流程

1

咨询

需求确认

2

确认样式和规格

图纸或CAD模型、尺寸、数量等

3

服务合同

报价单、合同书

4

制作和交货

制作、交货和验收

请在邮件中提供如下信息:

您所在的公司、部门、联系人和联系方式、制作物名称、用途等简要描述,感谢您的联络。

应用行业

航天航空

航天航空

汽车制造

汽车制造

医疗设备

医疗设备

半导体等精密仪器

半导体等精密仪器

工业、农业设备

工业、农业设备

科研开发

科研开发